詳細說明

在真空狀態下混合制造電極用漿料或膏,由于真空環境中氣體各組分少,幾乎是惰性的,漿料或膏表面化學成分和性質不易發生改變,產品無污染;同時,有利于脫除漿料或膏攜帶的有害氣體,促進固-液吸附,效果更佳,且能提高生產效率。

保持真空度為-0.09Mpa,攪拌30±2分鐘;在真空的使用過程中要注意漿料溶濟的影響。

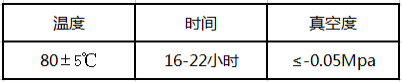

1、電極制造的真空烘干:

備注:真空系統的真空度為-0.095pa以上

保護氣為高純氮氣,氣體氣壓大于0.5Mpa

2、電池烘烤:

備注:

a) 真空系統的真空度為-0.095Mpa以上

b) 保護氣為高純氮氣,氣體氣壓大于0.5Mpa

c) 每小時抽一次真空注一次氮氣;

與常壓干燥相比,真空干燥有干燥溫度低,干燥物料中水分內部擴散、內部蒸發、表面蒸發,利于水分或溶劑在低溫下蒸發;干燥后物料均勻性好等優點。一般的真空干燥是在低真空下進行,即105Pa--102 Pa范圍內。

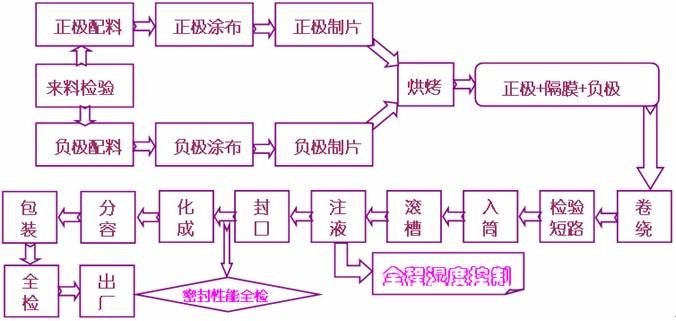

在動力電池制造過程中,真空干燥主要用于電極制造的真空干燥和裝配后注液前電池的真空干燥等。

在不同類型鋰離子動力電池制造過程中,水分控制都極為嚴格。從某種意義上說,裝配后電池水分含量多少是判定鋰離子動力電池綜合性能好壞的重要指標之一。采用真空干燥對鋰離子動力電池制造具有非常重要的意義。

動力電池裝配后,經干燥、檢漏等工序,進行注液工序。注液過程實際上是電池殼內空氣的排出和電解液在極組內的滲透過程。電解液的極組內滲透是電解液沿著極組中毛細管、狹縫等浸潤到整個極組的過程。動力電池有不同的注液方法和工藝,但真空注液是大多動力電池電解質注入所采用的方法。真空注液有利于清除存在于極板、隔膜內微孔、微管道內和極板、隔膜、殼內壁狹縫之間的氣泡,提高注液速度。

目前,在鋰離子動力電池制造過程中,對真空化成與真空封口技術開展了大量研究工作,并在實際生產中逐步得到應用。

眾所周知,鋰離子動力電池,包括鋼殼、軟包裝及聚合物等類型,無論是采用開口化成還是封口化成等技術,都不同程度地存在氣脹問題,氣脹會嚴重影響電池的綜合性能和正常使用。